Número Browse:0 Autor:editor do site Publicar Time: 2025-11-18 Origem:alimentado

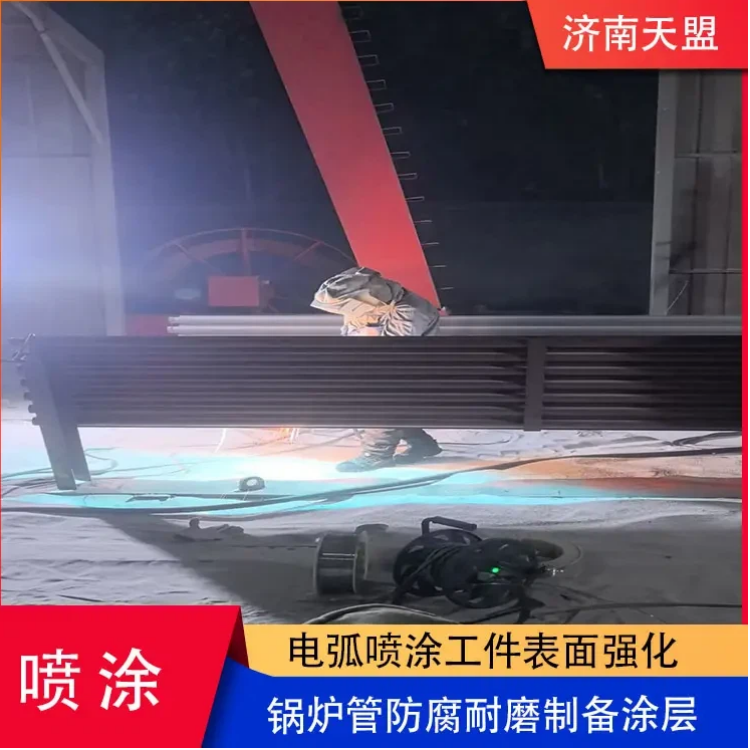

Na fabricação moderna, o desempenho e a longevidade dos componentes geralmente dependem da qualidade dos revestimentos superficiais. O equipamento de pulverização térmica é uma solução essencial para alcançar essas superfícies de alto desempenho, capazes de melhorar a resistência ao desgaste, a proteção contra corrosão, o isolamento térmico e a estabilidade química em uma ampla gama de aplicações industriais. Na Jinan Tanmng New Material Technology Co., Ltd., fornecemos sistemas de pulverização térmica de última geração, incluindo linhas de revestimento de arco, supersônico, plasma e laser de ultra-alta velocidade, apoiados por mais de 40 conjuntos de equipamentos importados de pulverização térmica de alta qualidade e 50 unidades de usinagem de alta precisão. Esses sistemas garantem deposição precisa, propriedades de revestimento consistentes e qualidade superficial excepcional. Compreender quais materiais e pós são mais compatíveis com equipamentos de pulverização térmica é fundamental para engenheiros, pesquisadores e especificadores de revestimentos que buscam otimizar o desempenho, a confiabilidade e o custo-benefício de seus componentes.

A tecnologia de pulverização térmica não consiste apenas na aplicação de uma camada de material sobre um substrato; é uma ciência que combina capacidades de equipamentos, características de pó e parâmetros de processo para alcançar propriedades funcionais projetadas. Seja reforçando rolos de máquinas de papel, protegendo componentes petroquímicos de alta resistência ou prolongando a vida útil de caldeiras industriais, selecionar a combinação certa de matéria-prima e processo é fundamental. Este artigo fornece um guia completo sobre os materiais e pós mais adequados para equipamentos de pulverização térmica, examinando suas características, considerações de processamento e resultados de desempenho específicos da aplicação.

A pulverização térmica acomoda uma ampla gama de matérias-primas, cada uma adaptada para atender a requisitos operacionais e de engenharia específicos. A matéria-prima correta garante não apenas o desempenho ideal do revestimento, mas também maximiza a vida útil e a eficiência do equipamento em serviço.

Pós e ligas metálicas são a base de muitas aplicações de pulverização térmica. Cermets, que são compósitos metal-cerâmicos, são projetados para oferecer excepcional resistência ao desgaste e são particularmente eficazes em ambientes de alto atrito. As ligas à base de níquel e cobalto oferecem excelente estabilidade em altas temperaturas e resistência à corrosão, tornando-as ideais para componentes expostos a ambientes químicos ou térmicos agressivos. Os pós de aço inoxidável fornecem uma combinação de resistência à corrosão, resistência mecânica e adesão, tornando-os amplamente utilizados nos setores petroquímico e de energia.

A escolha do pó de liga metálica impacta não apenas o desempenho, mas também o processo de aplicação. Os sistemas de pulverização supersônicos, por exemplo, aceleram as partículas a velocidades extremamente altas, promovendo forte adesão e baixa porosidade, o que é fundamental para componentes como hastes de bombeamento, tubos de perfuração e rolos de pressão. A pulverização por arco, por outro lado, pode proporcionar altas taxas de deposição e é frequentemente usada em grandes superfícies industriais onde a cobertura de volume é importante. O emparelhamento adequado de matérias-primas de liga metálica com o equipamento de pulverização térmica apropriado garante eficiência e confiabilidade do revestimento.

Os pós cerâmicos, incluindo zircônia e alumina, são amplamente reconhecidos por suas propriedades de isolamento térmico, dureza e resistência ao desgaste. Quando combinados com ligantes metálicos para formar pós compostos, esses revestimentos equilibram dureza e tenacidade, tornando-os adequados tanto para componentes mecânicos de alta tensão quanto para aplicações sensíveis ao calor.

Os equipamentos de pulverização de plasma são excelentes no processamento de pós cerâmicos devido aos seus arcos de plasma de alta energia, que podem derreter completamente e projetar partículas cerâmicas em um substrato, formando uma camada densa e altamente aderente. Isto é fundamental para aplicações como pás de turbinas, revestimentos de câmaras de combustão, componentes de motores e isoladores elétricos, onde tanto a estabilidade térmica quanto a resistência mecânica são essenciais. Os pós compósitos também permitem a personalização de propriedades, possibilitando revestimentos que podem resistir ao ciclo térmico enquanto mantêm a resistência ao desgaste sob estresse mecânico.

Os sistemas de pulverização térmica podem utilizar matérias-primas alimentadas com arame ou em pó, cada uma com vantagens distintas. Os sistemas alimentados por arame normalmente proporcionam alta eficiência de deposição e são menos propensos a desperdícios, o que é benéfico para o revestimento de grandes rolos industriais, tubulações ou tanques. Eles são particularmente eficazes para aplicações de alto volume e permitem pulverização contínua sem substituição frequente de material.

Os sistemas alimentados com pó, por outro lado, oferecem maior versatilidade na seleção de materiais, controle de tamanho de partículas e ajuste de composição. Esses sistemas são indispensáveis para aplicações que exigem propriedades precisas de revestimento, como componentes aeroespaciais, implantes médicos e equipamentos industriais de alto desempenho. Compreender as limitações e os pontos fortes das matérias-primas de arame versus pó permite que os engenheiros combinem as capacidades do equipamento com os requisitos do projeto, otimizando o desempenho e a relação custo-benefício.

As características físicas dos pós – muitas vezes referidas como morfologia do pó – desempenham um papel decisivo na determinação da qualidade, consistência e desempenho funcional do revestimento. Diferenças no formato das partículas, distribuição de tamanho e comportamento de fusão podem levar a variações na eficiência de deposição, porosidade, acabamento superficial e propriedades mecânicas.

A distribuição uniforme do tamanho das partículas é crítica para garantir um fluxo suave do pó através do sistema de alimentação e uma deposição consistente no substrato. Os pós finos tendem a criar revestimentos mais suaves e densos com porosidade mínima, mas requerem mecanismos de alimentação precisos para evitar entupimentos ou distribuição inconsistente. Pós mais grossos, embora mais fáceis de alimentar, podem resultar em superfícies mais ásperas e com maior porosidade.

A fluidez é influenciada não apenas pelo tamanho das partículas, mas também pelo formato das partículas. Os pós esféricos geralmente fluem mais facilmente e fundem uniformemente, enquanto os pós de formato irregular podem exigir equipamento de alimentação especializado ou pré-processamento adicional. O comportamento de fusão do pó determina a energia térmica necessária para alcançar a deposição ideal. Os pós devem atingir um estado semifundido ou fundido para formar fortes ligações metalúrgicas com o substrato. A correspondência dos parâmetros do equipamento – como temperatura de pulverização, velocidade das partículas e geometria do bico – com as características do pó é essencial para obter revestimentos de alto desempenho.

Manter a qualidade do pó desde a entrega até a aplicação é crucial. A exposição à umidade, contaminação ou oxidação pode degradar as propriedades do pó, resultando em má adesão, aumento da porosidade ou espessura inconsistente do revestimento. Condições controladas de armazenamento, manuseio cuidadoso e inspeções periódicas de qualidade são práticas recomendadas padrão para garantir resultados consistentes. Em Jinan Tanmng New Material Technology Co., Ltd., os pós são armazenados em ambientes controlados e cuidadosamente rastreados para manter o desempenho ideal, reduzindo o risco de defeitos de revestimento e atrasos na produção.

Selecionar a combinação certa de matéria-prima e processo de pulverização é fundamental para alcançar as propriedades de revestimento desejadas. O mesmo material pode produzir resultados muito diferentes dependendo do método e equipamento utilizado.

A pulverização de combustível de oxigênio de alta velocidade (HVOF), combinada com pós de carboneto de tungstênio-cobalto (WC-Co), é o padrão ouro para revestimentos resistentes ao desgaste. O processo HVOF impulsiona partículas em velocidades supersônicas, produzindo revestimentos densos, de baixa porosidade e com dureza excepcional. Componentes como êmbolos, hastes de bombeamento e tubos de perfuração, que estão sujeitos a alta abrasão e estresse mecânico, se beneficiam muito dos revestimentos WC-Co, alcançando vida útil significativamente prolongada e frequência de manutenção reduzida.

Revestimentos cerâmicos pulverizados por plasma, como zircônia estabilizada com ítria, fornecem barreiras térmicas altamente eficazes. Esses revestimentos são essenciais para proteger substratos metálicos em ambientes de alta temperatura, como pás de turbinas, câmaras de combustão e fornos industriais. O processo de pulverização de plasma garante a fusão completa e a ligação adequada das partículas cerâmicas, resultando em revestimentos que suportam ciclos térmicos, minimizam a transferência de calor e aumentam a longevidade dos componentes.

Os processos de pulverização por arco e chama são amplamente utilizados para aplicar revestimentos metálicos resistentes à corrosão. Ligas de níquel, cobalto e aço inoxidável são comumente aplicadas para proteger componentes expostos a produtos químicos agressivos, ambientes marinhos ou condições oxidativas de alta temperatura. Ao controlar os parâmetros do processo, como temperatura, distância de pulverização e velocidade das partículas, são obtidos revestimentos densos e uniformes com excelente adesão. Esses revestimentos evitam a degradação do material, prolongam a vida útil e mantêm a eficiência operacional em aplicações industriais críticas.

Mesmo a melhor matéria-prima não consegue atingir o desempenho ideal sem um controle preciso sobre o processo de pulverização térmica. As capacidades do equipamento, as configurações de parâmetros e os protocolos de monitoramento desempenham um papel decisivo na qualidade do revestimento.

A temperatura, a velocidade das partículas, a distância de afastamento e o ângulo de pulverização afetam diretamente a densidade, a porosidade e a adesão do revestimento. Pequenos desvios nestes parâmetros podem resultar em revestimentos irregulares, desempenho reduzido ou aumento do desgaste. O equipamento avançado de pulverização térmica da Jinan Tanmng New Material Technology Co., Ltd. permite que os operadores ajustem todos os parâmetros críticos, garantindo resultados reproduzíveis em diferentes geometrias e materiais de componentes.

Para garantir uma qualidade de revestimento consistente, as operações modernas de pulverização térmica incorporam monitoramento em linha de parâmetros-chave, como temperatura, velocidade e taxa de deposição das partículas. A inspeção pós-revestimento inclui testes de adesão, medição de porosidade, testes de dureza e análise microestrutural. Estas etapas são vitais para confirmar que os revestimentos atendem aos rigorosos requisitos industriais, especialmente para aplicações de alto valor nos setores aeroespacial, petroquímico e de geração de energia.

A compatibilidade entre equipamentos de pulverização térmica e pós premium melhora a qualidade do revestimento, reduz o desperdício e melhora a eficiência geral do processo. Sistemas capazes de lidar com uma ampla variedade de metais, cerâmicas e pós compostos permitem que os engenheiros ajustem os revestimentos para requisitos específicos de desempenho. Os serviços opcionais de ajuste e otimização de processos garantem ainda que cada revestimento atinja as propriedades mecânicas, térmicas e químicas desejadas, facilitando a entrega de resultados consistentes e de alta especificação.

Compreender a interação entre materiais, pós e equipamentos é fundamental para maximizar o potencial do equipamento de pulverização térmica. Jinan Tanmng New Material Technology Co., Ltd. oferece sistemas versáteis e de alta precisão que acomodam uma ampla variedade de pós e materiais, garantindo que os revestimentos atendam aos padrões industriais mais exigentes. Desde revestimentos WC-Co resistentes ao desgaste até cerâmicas com isolamento térmico e camadas metálicas resistentes à corrosão, nossos equipamentos e experiência em processos oferecem resultados confiáveis e de alto desempenho. Para mais perguntas ou para discutir seus requisitos específicos de revestimento, entre em contato conosco hoje mesmo e explore nossas soluções avançadas de pulverização térmica.

Q1: Quais pós são mais adequados para equipamentos de pulverização térmica?

A1: Ligas metálicas (Ni, Co, inoxidável), cermets, cerâmicas (zircônia, alumina) e pós compostos são comumente usados, escolhidos com base nos requisitos de desgaste, térmicos ou corrosão.

Q2: Como a morfologia do pó afeta a qualidade do revestimento?

A2: O tamanho, a forma e as características de fusão das partículas afetam o fluxo, a consistência da deposição, a adesão e o acabamento superficial. Pós otimizados são essenciais para revestimentos uniformes e de alta qualidade.

Q3: Qual processo é melhor para revestimentos resistentes ao desgaste?

A3: A pulverização HVOF com pós WC-Co produz revestimentos densos e de baixa porosidade, ideais para componentes industriais de alta abrasão.

P4: Por que a compatibilidade do equipamento com pós premium é crítica?

A4: Equipamentos adequadamente compatíveis garantem a entrega precisa do pó, reduzem o desperdício e alcançam revestimentos de alta qualidade para aplicações industriais críticas e de alta especificação.