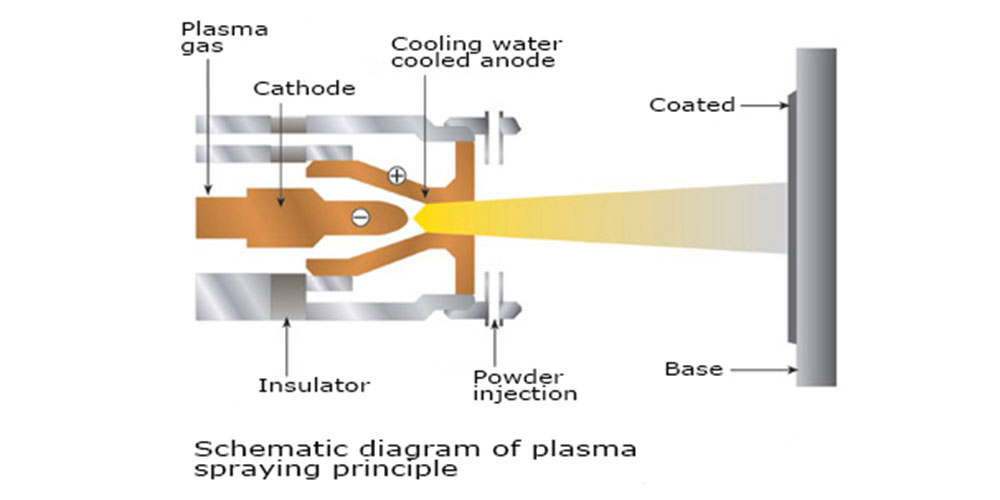

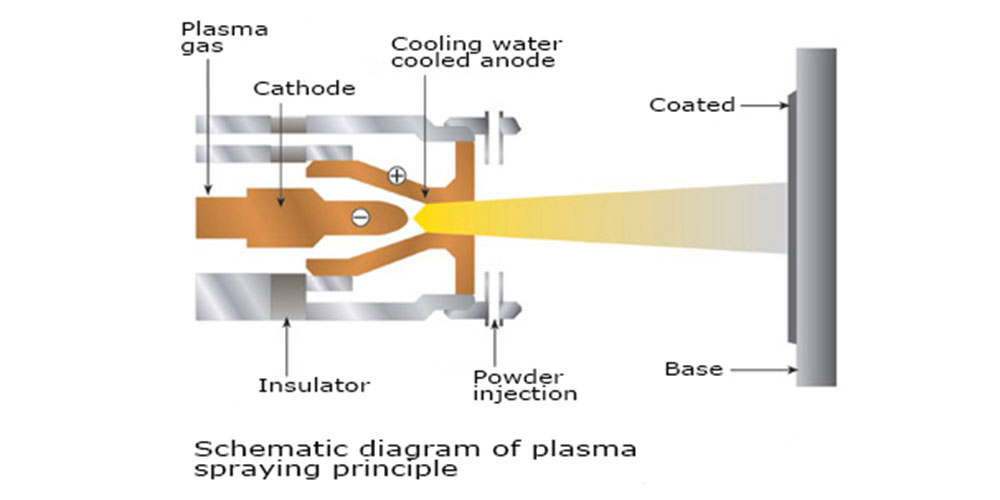

Visão geral do processo de pulverização de plasma:

A pulverização de plasma é uma tecnologia avançada de pulverização térmica que usa o fluxo de ar de alta temperatura e alta velocidade do plasma para pulverizar materiais de revestimento na superfície do substrato para formar um revestimento uniforme, denso e de alta qualidade.Esta tecnologia possui características de temperatura ultra-alta, é adequada para pulverizar materiais de alto ponto de fusão e pode atingir alta densidade e alta resistência de ligação do revestimento.

Vantagens da pulverização de plasma

(1) O corpo base é menos aquecido e as peças não são deformadas: Como as peças não são carregadas durante a pulverização, o metal base não derrete, portanto as propriedades de tratamento térmico do metal base não mudarão, e alguns de alta resistência materiais de aço podem ser pulverizados.

(2) Vários tipos de materiais e propriedades de revestimento ricas: A pulverização de plasma pode usar uma variedade de materiais, incluindo metais, cerâmicas, plásticos, etc., de modo que revestimentos com várias propriedades podem ser obtidos, como revestimentos resistentes ao desgaste, isolamento térmico revestimentos e revestimentos resistentes a altas temperaturas.Revestimento de óxido, revestimento isolante, etc.

(3) Processo estável e alta qualidade de revestimento: Os parâmetros do processo de pulverização de plasma podem ser controlados quantitativamente, o processo é estável, a reprodutibilidade do revestimento é boa e a resistência de ligação entre o revestimento e o substrato é alta.

Os parâmetros do processo de pulverização de plasma incluem a seleção do gás de plasma, potência do arco, quantidade de alimentação de pó, distância e ângulo de pulverização, etc. O ajuste adequado desses parâmetros é crucial para a qualidade do revestimento.Por exemplo, a escolha do gás de plasma afetará a entalpia e a vazão do revestimento, a potência do arco afetará a temperatura do revestimento e o grau de fusão das partículas, e a quantidade de alimentação de pó e a distância de pulverização afetarão a eficiência de deposição e uniformidade do revestimento.sexo.

A tecnologia de pulverização de plasma é amplamente utilizada nas áreas aeroespacial, automotiva, eletrônica, médica e outras.No campo aeroespacial, ligas de alta temperatura, revestimentos cerâmicos, etc. podem ser pulverizados para melhorar a resistência ao calor de motores, turbinas e outros componentes;na área automotiva, revestimentos anticorrosivos, revestimentos cerâmicos, etc. podem ser pulverizados para melhorar a resistência à corrosão de peças automotivas;No campo da eletrônica, revestimentos condutores, revestimentos isolantes, etc. podem ser pulverizados para melhorar o desempenho e a confiabilidade dos componentes eletrônicos.

Que tipos de gases de plasma são comumente usados em processos de pulverização de plasma?

No processo de pulverização de plasma, os gases de plasma comumente usados incluem principalmente os seguintes tipos:

Hidrogênio (H2): O hidrogênio é um gás diatômico com alta condutividade térmica e pode aumentar significativamente a temperatura e a potência térmica do arco plasma.O hidrogênio é um gás indispensável na pulverização de materiais refratários e materiais cerâmicos.No entanto, o hidrogénio é difícil de preparar e preservar, é caro e apresenta certos riscos de segurança, pelo que a sua utilização é limitada em alguns casos.

Nitrogênio (N2): O nitrogênio também é um gás diatômico com alto valor de entalpia térmica.Absorve muito calor durante o processo de ionização e possui alta taxa de utilização de energia.O nitrogênio é amplamente utilizado na pulverização de plasma devido à sua fonte conveniente e ao baixo preço.No entanto, o nitrogênio tem certas propriedades oxidantes e não é adequado para pulverização de pós que são facilmente oxidados.

Argônio (Ar): O argônio é um gás monoatômico com baixa tensão de arco e baixa entalpia térmica.No entanto, absorve calor rapidamente durante a ionização e tem uma condutividade térmica relativamente pequena.O argônio tem boas propriedades de início e estabilização de arco.É um gás inerte com boas propriedades protetoras e adequado para pulverização de metais com forte atividade química.O argônio é um dos gases de plasma comumente usados, mas seu custo é relativamente alto.

Hélio (He): O hélio é um gás monoatômico, também um gás inerte, com valor de entalpia extremamente alto.O hélio absorve muito calor durante o processo de ionização, por isso apresenta um alto valor de entalpia em altas temperaturas.As propriedades físicas e químicas do hélio são muito estáveis, mas devido ao seu baixíssimo teor no ar e ao altíssimo custo de extração, é menos utilizado em aplicações industriais.

Vapor d'água e ar: A capacidade de transferência de calor do vapor d'água e do ar também é bastante elevada, com amplas fontes, comodidade e baixo custo.Portanto, as pessoas começaram a considerar o uso de vapor d'água e ar como fontes de gás para pulverização de plasma e alcançaram certos resultados.Por exemplo, foi desenvolvido equipamento comercializado de pulverização de plasma estabilizado com água de alta potência, mas a sua estrutura é complexa e a estabilidade do jacto de plasma durante a pulverização precisa de ser melhorada.