Número Browse:0 Autor:editor do site Publicar Time: 2026-01-13 Origem:alimentado

O revestimento por spray térmico é uma solução versátil para proteger superfícies metálicas e melhorar o desempenho dos componentes em ambientes exigentes. De máquinas industriais a aplicações aeroespaciais, compreender os diferentes tipos de processos de revestimento por pulverização térmica pode ajudá-lo a escolher o método certo para resistência ao desgaste, proteção contra corrosão ou gerenciamento de calor. Neste guia, exploraremos cinco técnicas principais de revestimento por pulverização térmica, incluindo HVOF, spray de chama, fio de arco, plasma e spray e fusível, destacando seus benefícios exclusivos, materiais e aplicações comuns para ajudá-lo a tomar decisões informadas.

A pulverização térmica é uma tecnologia de revestimento de superfície usada para proteger e melhorar componentes metálicos. Aplica uma camada protetora aquecendo materiais de revestimento e projetando-os sobre uma superfície preparada. Uma vez que as partículas atingem o substrato, elas se achatam, esfriam rapidamente e formam um revestimento sólido.

Os processos de revestimento por pulverização térmica são um grupo de métodos industriais que depositam materiais derretidos ou amolecidos em uma superfície. Eles dependem de fontes de calor, como chamas de combustão, arcos elétricos ou jatos de plasma. O revestimento adere mecanicamente, não quimicamente, o que permite o uso em muitos materiais de base.

A pulverização térmica combina calor e movimento para formar revestimentos fortes. O calor derrete ou amolece o material de revestimento. Fluxos de gás em alta velocidade aceleram as partículas em direção à superfície. Quando atingem o substrato, a energia cinética ajuda as partículas a aderirem e a empilharem-se em camadas.

Os sistemas de aspersão térmica utilizam diferentes tipos de matéria-prima dependendo do processo e do material. Cada forma de matéria-prima afeta a densidade, velocidade e custo do revestimento.

| Tipo de matéria-prima | Descrição | Usos comuns |

|---|---|---|

| Pó | Partículas finas alimentadas na fonte de calor | Cerâmica, carbonetos, ligas |

| Arame | Fio de metal sólido derretido durante a pulverização | Zinco, alumínio, aço |

| Rod | Hastes sólidas aquecidas e pulverizadas | Revestimentos de reparação especializados |

A preparação da superfície desempenha um papel crítico no desempenho do revestimento. Antes da pulverização, os substratos são geralmente limpos e tornados ásperos. O jateamento cria textura de superfície para que o revestimento possa ancorar adequadamente. A má preparação muitas vezes leva a uma adesão fraca ou à falha precoce do revestimento.

Os revestimentos de pulverização térmica podem variar amplamente em espessura, dependendo do processo.

Revestimentos funcionais finos: 50–150 mícrons

Revestimentos industriais padrão: 150–500 mícrons

Revestimentos para serviços pesados ou de reparo: até vários milímetros

Essa flexibilidade torna a pulverização térmica adequada tanto para peças de precisão quanto para componentes grandes.

A pulverização térmica HVOF é conhecida por produzir revestimentos densos e de alto desempenho. Muitas indústrias o escolhem quando a resistência ao desgaste e à corrosão é mais importante. HVOF significa pulverização de oxicombustível de alta velocidade. Ele usa uma pistola especializada para queimar combustível e oxigênio dentro de uma câmara. A combustão cria um poderoso fluxo de gás. Acelera as partículas de revestimento em direção à superfície em velocidades extremas. Quando as partículas impactam o substrato, elas se achatam e se unem firmemente.

Os revestimentos HVOF se destacam pela rapidez com que as partículas viajam. A alta velocidade melhora a densidade do revestimento e a resistência da união. Também mantém a porosidade muito baixa.

| Recurso | Propriedade |

|---|---|

| Velocidade das partículas | 600–1.000 m/s |

| Densidade de revestimento | Muito alto |

| Porosidade | Menos de 1–2% |

| Espessura do revestimento | 50–500 mícrons |

O HVOF oferece suporte a uma ampla variedade de materiais resistentes ao desgaste. Eles funcionam bem sob alto estresse e ambientes agressivos.

Carboneto de tungstênio-cobalto (WC-Co)

Carboneto de cromo (Cr₃C₂)

Ligas de aço inoxidável

Superligas à base de níquel

Esses materiais mantêm a dureza enquanto resistem à corrosão.

O HVOF oferece excelente desempenho de revestimento em muitas aplicações. Frequentemente o recomendamos para condições de serviço exigentes.

Vantagens

Superior resistência ao desgaste e à abrasão

Forte adesão a substratos metálicos

Revestimentos densos reduzem caminhos de corrosão

Limitações

Uso limitado em temperaturas operacionais extremas

Maiores custos de equipamento e operação

Os revestimentos HVOF são projetados para proteger componentes que enfrentam atrito e impacto constantes. Eles ajudam a prolongar a vida útil das peças em máquinas industriais e aplicações aeroespaciais. Os componentes comuns que se beneficiam dos revestimentos HVOF incluem rolos e cilindros, eixos e munhões, válvulas e componentes de bombas, bem como peças de desgaste aeroespaciais e componentes de trens de pouso.

A pulverização por chama é uma das técnicas de pulverização térmica mais antigas e simples. É versátil e frequentemente usado para proteção contra corrosão ou reparos de superfície. A pulverização por chama derrete o material de revestimento usando uma chama de oxicombustível. As partículas fundidas são impelidas para a superfície usando ar comprimido.

Existem dois métodos principais:

Pulverização de pó de chama: A matéria-prima de pó fino é transportada para a chama, derretida e pulverizada.

Pulverização por chama de fio: O fio de metal é derretido na chama, depois atomizado e impulsionado pelo ar.

A escolha entre pó e arame depende da espessura desejada do revestimento, do material e da superfície.

Os revestimentos por spray de chama são geralmente mais suaves do que os processos de alta velocidade. As velocidades das partículas são mais baixas, geralmente abaixo de 100 m/s, o que afeta a adesão.

| de resultado | típico Resultado típico |

|---|---|

| Velocidade das partículas | <100m/s |

| Força de ligação | Moderado |

| Porosidade | 5–10% |

| Espessura do revestimento | 50–500 mícrons |

A estrutura geralmente contém mais vazios e porosidade do que os revestimentos HVOF. Ainda é adequado para aplicações de desgaste moderado e corrosão.

A pulverização por chama é popular para trabalhos de campo ou no local.

Vantagens

Baixo custo e requisitos mínimos de configuração

Equipamento portátil para locais remotos

Processo flexível para vários metais e pós

Desvantagens

Menor adesão em comparação com HVOF ou plasma

Revestimentos menos duráveis sob desgaste intenso ou alta tensão

Os revestimentos de spray de chama são comumente aplicados em superfícies expostas a condições moderadas, proporcionando uma maneira rápida de restaurar peças desgastadas ou adicionar camadas funcionais. Eles são frequentemente usados para proteção contra corrosão em aço estrutural, melhorando a tração ou criando superfícies antiderrapantes e apoiando a manutenção no local ou reforma de peças.

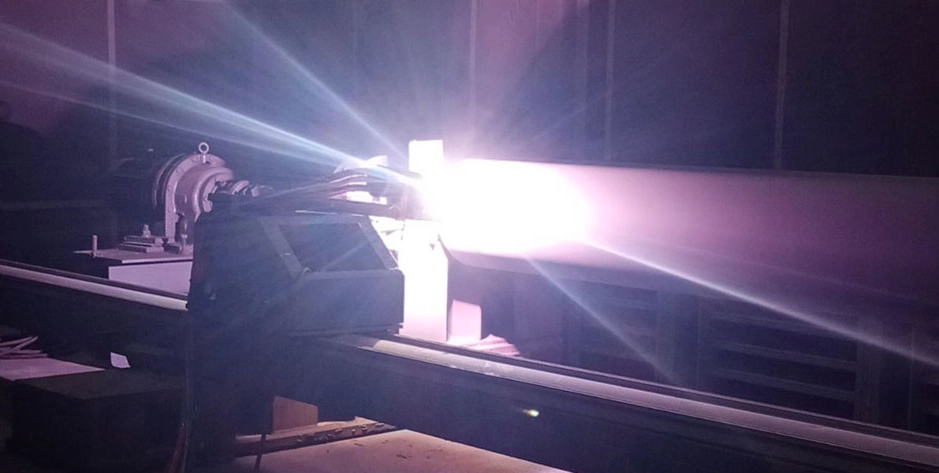

A pulverização com fio de arco, também chamada de pulverização com arco elétrico, é ideal para cobrir grandes áreas rapidamente. Ele usa eletricidade para derreter fios e ar comprimido para impulsionar partículas derretidas sobre uma superfície. Neste processo, dois fios condutores encontram-se na ponta da pistola. Um arco elétrico de alta corrente se forma entre eles, derretendo as pontas dos fios. O ar comprimido então atomiza o metal fundido e o conduz em direção ao substrato. As partículas achatam e solidificam, formando uma camada de revestimento.

A pulverização com fio de arco é conhecida pela velocidade e eficiência. Deposita revestimentos rapidamente, tornando-o adequado para componentes grandes. A energia do arco é utilizada de forma eficiente para derreter o fio, reduzindo o desperdício.

| Recurso | Descrição |

|---|---|

| Taxa de deposição | Alto |

| Uso de energia | Eficiente |

| Espessura do revestimento | 100–500 mícrons |

| Porosidade | 3–8% |

O processo suporta uma gama limitada, mas versátil de metais.

A matéria-prima comum inclui:

Alumínio para proteção contra corrosão

Zinco para revestimentos sacrificiais

Ligas de aço para reforço estrutural

Vantagens

Cobertura rápida em grandes superfícies

Econômico para componentes industriais

Configurações portáteis para trabalho no local

Desvantagens

Seleção limitada de materiais

Densidade de revestimento inferior a HVOF ou plasma

Os revestimentos de fios de arco são amplamente utilizados em indústrias que exigem proteção de superfície rápida e econômica. Eles são comumente aplicados para proteção de aço estrutural em edifícios e pontes, salvaguardando equipamentos marítimos e offshore, e para recapeamento de rolos ou reparo de componentes desgastados.

A pulverização de plasma é um dos métodos de pulverização térmica mais versáteis. É amplamente utilizado quando são necessários materiais de alta temperatura ou alto ponto de fusão. A pulverização de plasma utiliza um arco de plasma para derreter as partículas do revestimento. Um gás, geralmente argônio ou uma mistura de argônio e hidrogênio, é aquecido por um arco elétrico para criar o jato de plasma. As partículas fundidas são aceleradas e pulverizadas na superfície.

Visão geral do spray de plasma atmosférico (APS)

O APS é realizado ao ar livre, tornando-o adequado para componentes grandes. Permite a pulverização de metais, cerâmicas e compósitos em vários substratos.

As temperaturas plasmáticas variam de 6.000 a 15.000 °C, muito acima dos pontos de fusão da maioria dos materiais. A alta temperatura permite a pulverização de cerâmica, tungstênio, molibdênio e outros materiais duros. Os gases inertes evitam a oxidação e garantem revestimentos de alta qualidade.

O spray de plasma pode depositar uma ampla variedade de materiais dependendo das necessidades de aplicação.

Cerâmica para desgaste e resistência térmica

Óxidos para proteção contra corrosão

Tungstênio e molibdênio para extrema dureza

Revestimentos de barreira térmica em motores aeroespaciais

Vantagens

Lida com materiais com alto ponto de fusão

Pode revestir formas grandes ou complexas

Fornece resistência ao desgaste, à corrosão e ao calor

Limitações

Custo mais elevado em comparação com a pulverização por chama ou arco

Os revestimentos geralmente têm maior porosidade que o HVOF

Requer equipamentos especializados e operadores treinados

| Recurso | Spray de plasma Resultado |

|---|---|

| Espessura do revestimento | 50–500 mícrons |

| Porosidade | 3–10% |

| Velocidade das partículas | Moderado |

| Impacto do substrato | Baixa distorção térmica |

A pulverização de plasma é adequada para peças de alto desempenho e precisão, proporcionando proteção e funcionalidade avançadas. É comumente usado para revestimentos de barreira térmica aeroespacial em pás de turbinas, criando camadas de isolamento elétrico e melhorando componentes resistentes ao desgaste e ao calor em máquinas industriais.

Spray and Fuse combina pulverização térmica com uma etapa de fusão para criar revestimentos muito densos. É frequentemente usado quando a resistência e a durabilidade a longo prazo são críticas. Primeiro, o material de revestimento é aplicado usando um método de pulverização convencional, como pulverização por chama ou plasma. Em seguida, o revestimento é reaquecido com maçarico ou forno. Isto funde as partículas entre si e parcialmente no substrato, criando uma ligação metalúrgica. O processo preenche vazios e reduz a porosidade, produzindo uma camada superficial resistente e coesa.

Os revestimentos em spray e fusível destacam-se pela sua integridade estrutural.

| Característica | Descrição |

|---|---|

| Tipo de ligação | Metalúrgico |

| Porosidade | Muito baixo ou próximo de zero |

| Dureza | Alto |

| Grossura | 100–1000 mícrons |

A estrutura de baixa porosidade melhora a resistência ao desgaste e à corrosão. É ideal para superfícies expostas a cargas pesadas ou condições abrasivas.

Vantagens

Forte adesão ao substrato

Alta resistência e durabilidade

Revestimentos densos e não porosos reduzem o desgaste

Limitações

Requer maior entrada de calor, pode afetar substratos sensíveis

São necessários mais tempo e energia do que a pulverização convencional

Os revestimentos em spray e fusível são selecionados para componentes pesados ou de precisão, oferecendo proteção de superfície densa e durável. Eles são comumente aplicados em rolos e matrizes industriais, ferramentas de corte ou conformação e outros componentes que requerem camadas resistentes ao desgaste.

R: Os revestimentos por spray térmico podem durar vários anos, dependendo do desgaste, do ambiente e da manutenção.

R: Eles são duráveis, mas não permanentes; os revestimentos podem desgastar-se ou degradar-se com o tempo sob uso intenso.

R: Sim, muitos revestimentos de spray térmico podem ser usinados, retificados ou polidos após a aplicação.

R: Eles geralmente são mais ecológicos do que o revestimento ou a pintura, produzindo menos resíduos perigosos.

R: A espessura do revestimento varia de 50 mícrons a vários milímetros, dependendo do processo e da aplicação.

Os revestimentos de spray térmico oferecem uma maneira poderosa de aumentar o desempenho dos componentes em todos os setores, desde aeroespacial até maquinário pesado. Ao selecionar o processo certo – HVOF, chama, fio de arco, plasma ou spray e fusível – você pode obter resistência personalizada ao desgaste, à corrosão ou ao calor exatamente onde for necessário.

Na Jinan Tanmng New Material Technology Co., Ltd ., fornecemos orientação especializada e soluções avançadas de pulverização térmica para ajudá-lo a prolongar a vida útil das peças, reduzir a manutenção e aumentar a eficiência. Explore nossos serviços para encontrar hoje mesmo a estratégia de revestimento perfeita para suas aplicações!